Ligne de Moulage de Préformes de Bouteilles en PET

DKM est spécialisé dans la fourniture de services de ligne de moulage de préformes de bouteilles en PET à multi-cavités. La société s’est consacrée à la recherche et au développement d’une solution clé en main de ligne de moulage de préformes de bouteilles en PET à haute efficacité. À ce jour, la machine à préformes en PET a été développée jusqu’à la troisième génération, spécialement conçue pour un fonctionnement à haute vitesse, et plus de 1000 ensembles de lignes de moulage par injection de préformes de bouteilles en PET ont été livrés avec succès, obtenant de nombreux retours positifs des utilisateurs.

● Ligne de Moulage de Préformes Standard 12g 28mm (96/48/72 Cavités)

●Livraison DKM ≤ 2 semaines

●Temps de cycle : 10-12 secondes

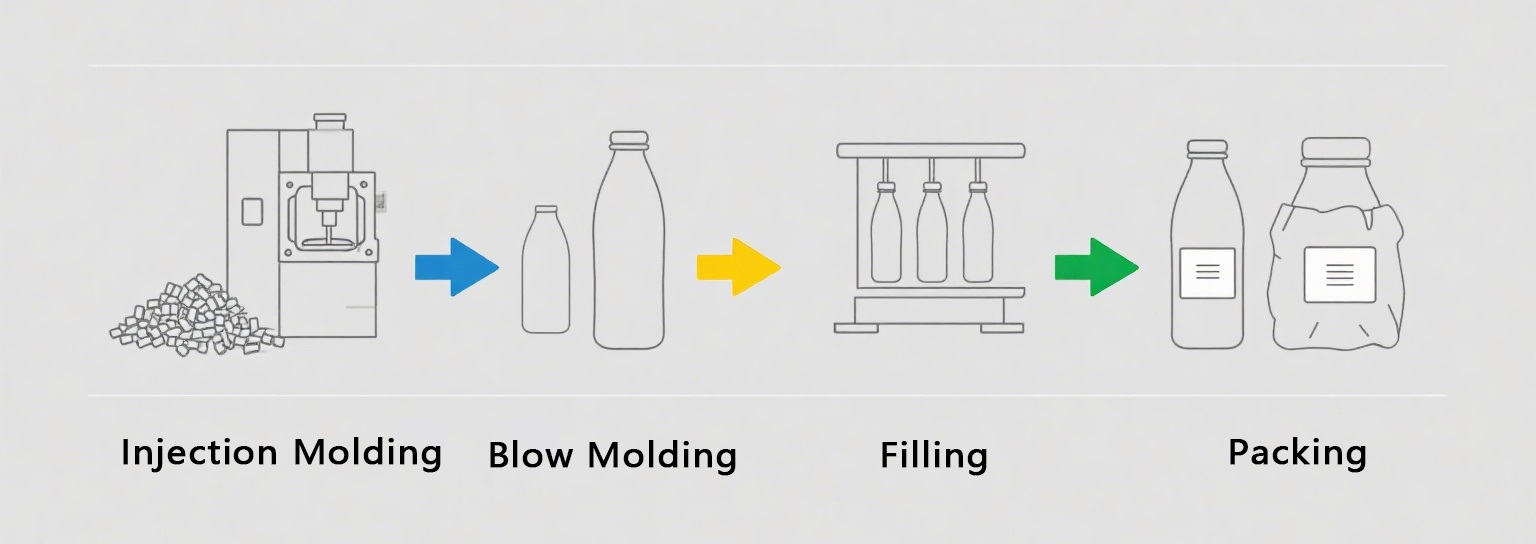

Processus de Production d'Emballages en PET

- ÉTAPE 1 : Moulage par injection

Séchage de la matière première

Fondage et injection

Refroidissement et formage

Éjection et inspection

- ÉTAPE 2 : Surlavage (Blow Molding)

Chauffage de la préforme

Surlavage par étirage

Refroidissement rapide

- ÉTAPE 3 : Remplissage

Stérilisation de la préforme

Remplissage de liquide

Pressurisation à l'azote

- ÉTAPE 4 : Emballage

Marquage et codage par jet d'encre

Montage de la poignée

Coupe du col

Regroupement par rétrécissement

Palettisation et stockage

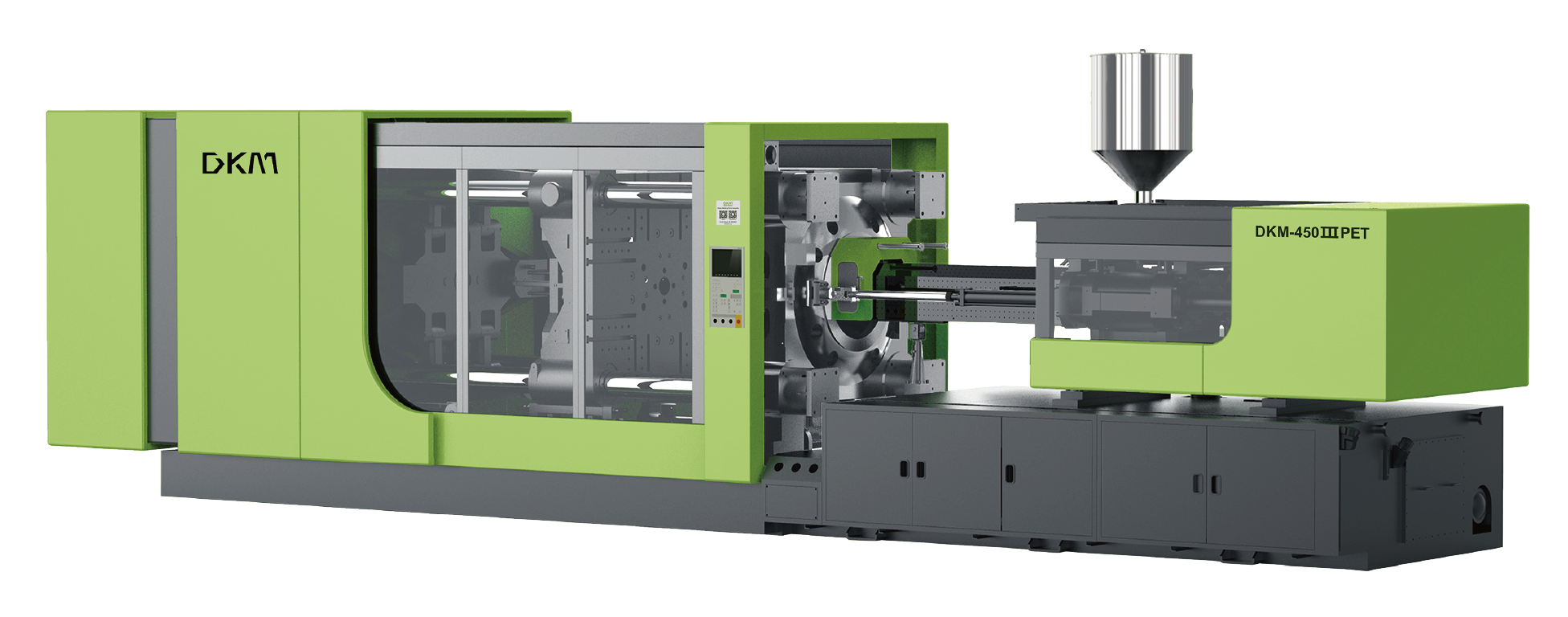

Machine à Injection de Préformes de Bouteilles en PET

- Taux L/D plus élevé et plastification élevée grâce à une vis professionnelle ; Disponible dans une gamme de 350 à 650 tonnes.

- Double cylindre pour le moulage par injection à haute vitesse (optionnel).

- Conception de base de machine spéciale adaptée aux dimensions spécifiques du moule de préformes en PET.

- Machine conçue pour une haute vitesse, une haute répétabilité, une haute fiabilité et une haute efficacité.

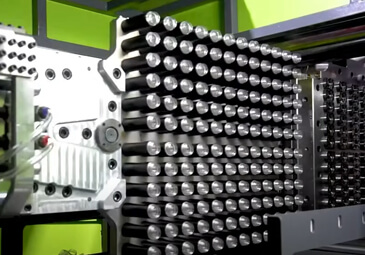

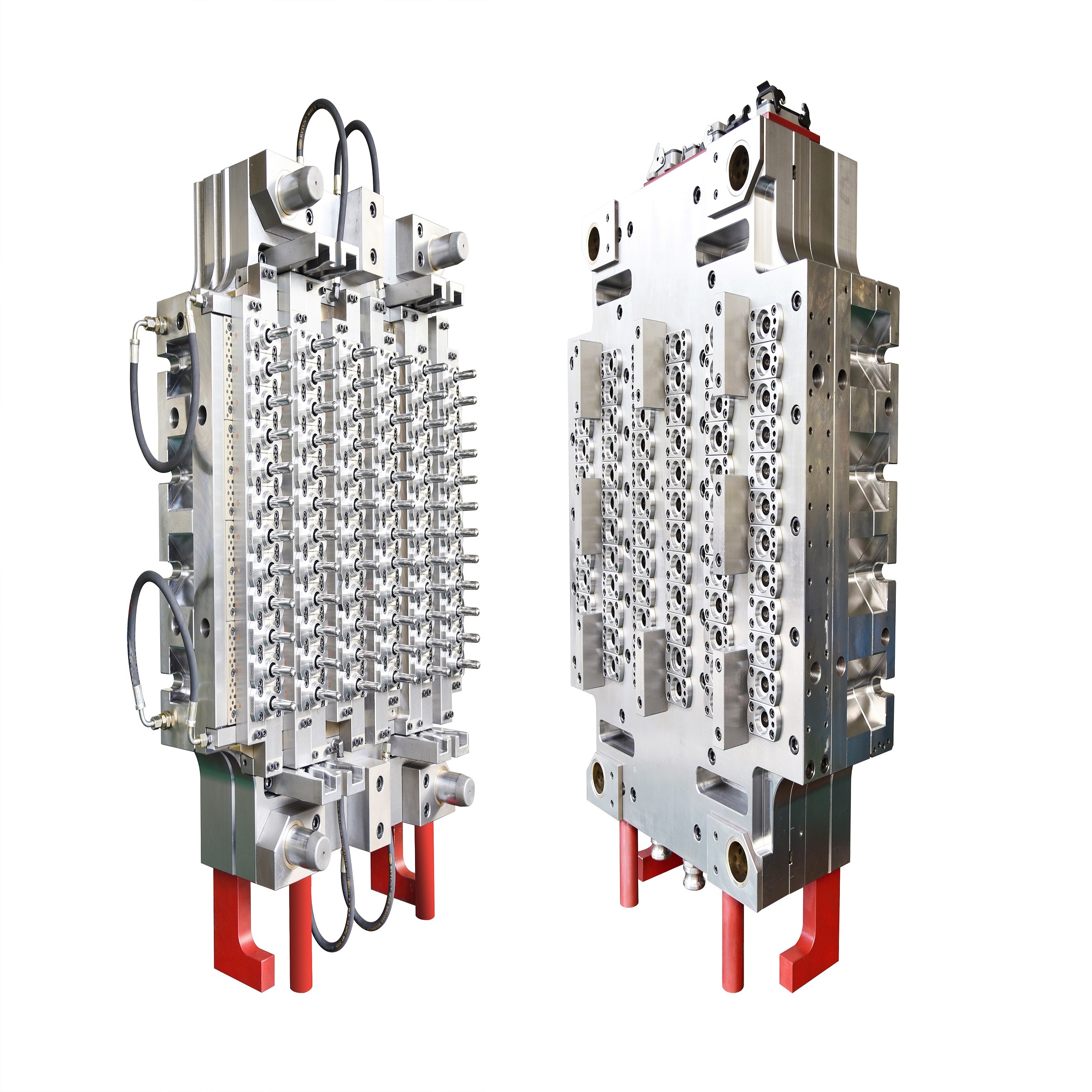

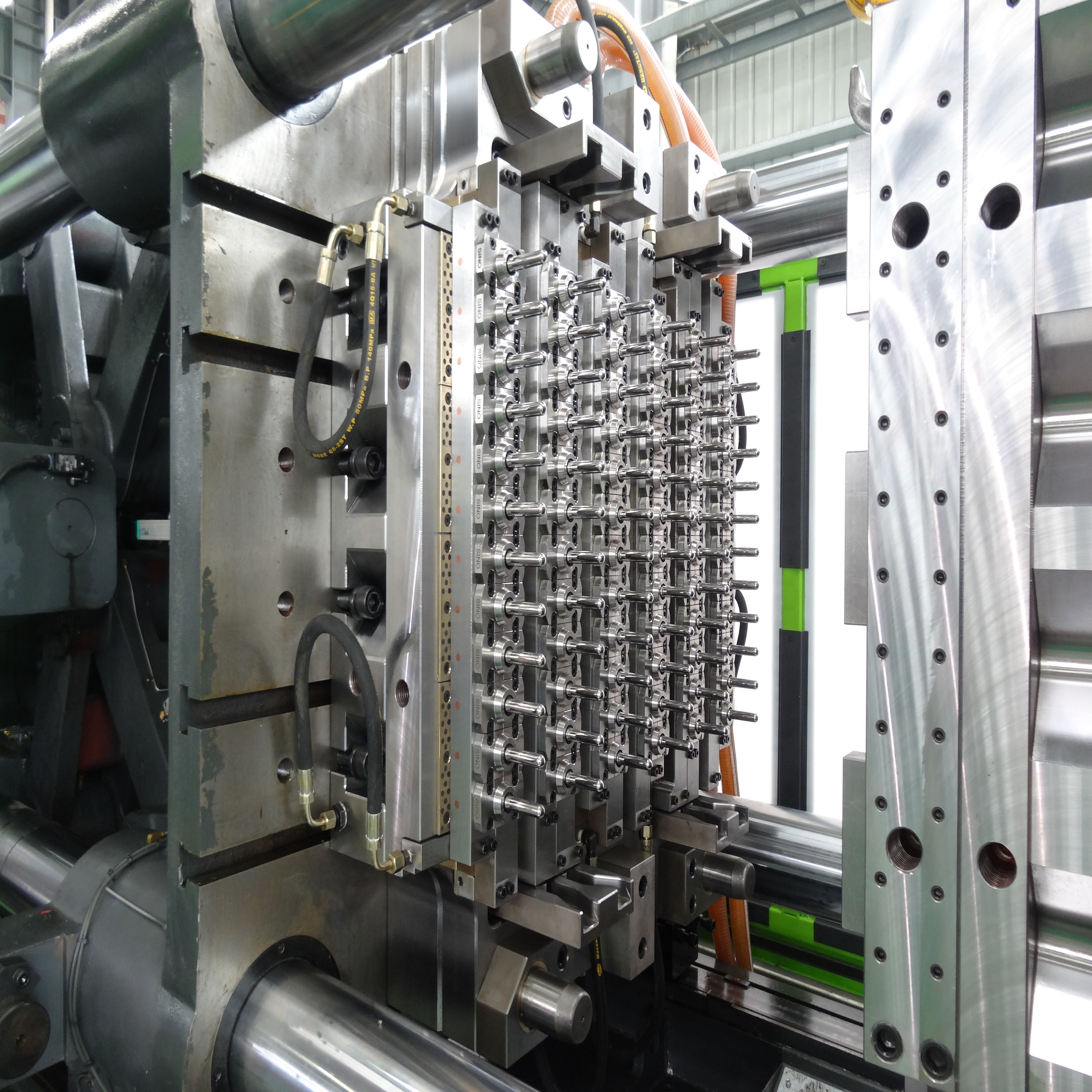

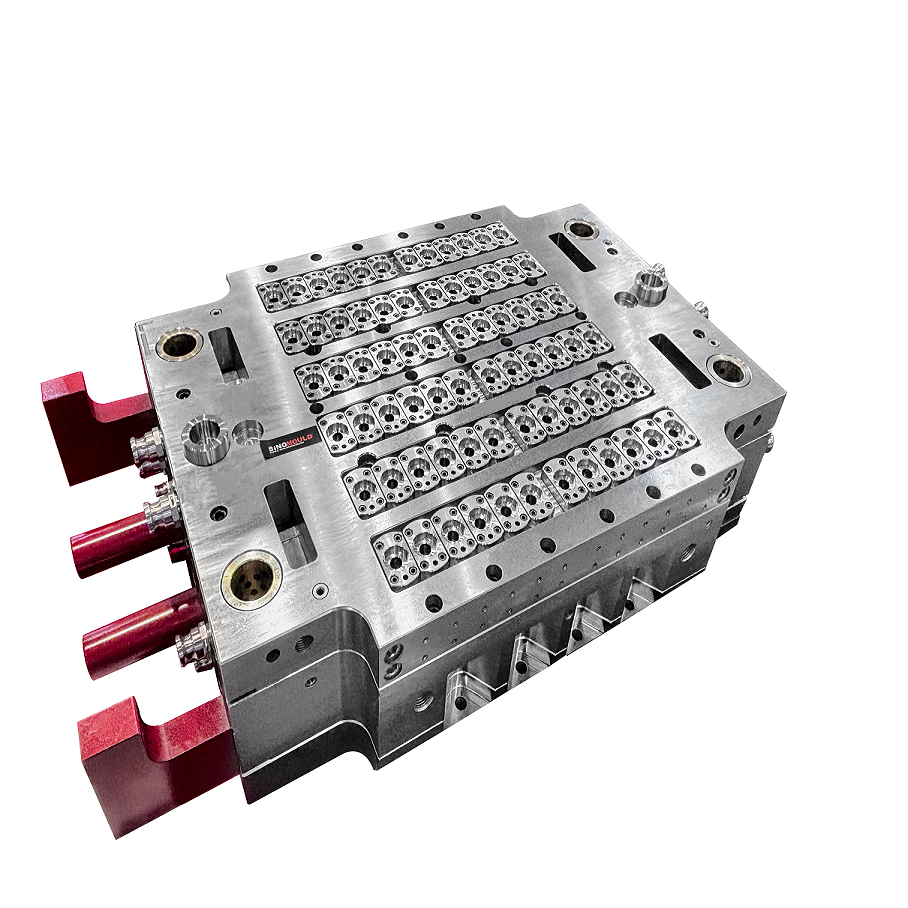

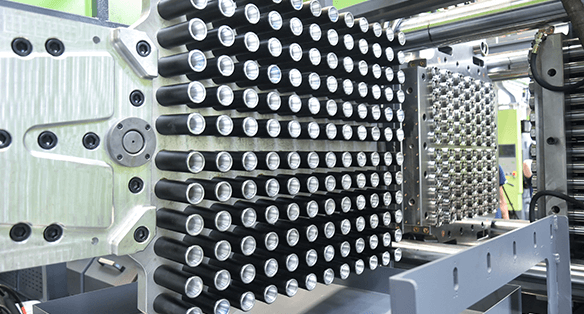

Moules de Préformes de Bouteilles en PET

- 8 à 144 cavités avec caractéristique interchangeable et changement rapide de l'insert du col ; l'unité de refroidissement externe du moule est optionnelle.

- Matériau en acier inoxydable européen de haute qualité et traitement thermique adapté.

- Système de canal chaud à vanne de préforme en PET professionnel, avec 23 ans d'expérience.

- Haute vitesse avec un temps de cycle de 12 secondes pour les moules de préformes de 26g.

- Les moules de préformes à col standard (48 à 96 cavités) peuvent être livrés en 2 semaines.

- Tournée précise, technologie de polissage et autres outillages précis ; dimensions critiques avec une tolérance de 0,005 mm. (En 2024, l'outillage et l'usinage des moules de préformes en PET de SINO MOULD deviendront complètement intelligents et automatisés)

Moule de Préformes en PET à 72 cavités

- Produit : Moule de préformes en PET à 72 cavités (16g)

- Matériau du moule : S136

- Dimensions du moule : 1200900573 mm

- Temps de cycle : 11 s

- Description : Le moule de préformes de bouteilles est fourni par Sino Mould, avec de l’acier S136 sélectionné, garantissant un fonctionnement à longue durée de vie ; nous utilisons un canal chaud Anole et un système de vanne à 72 buses ; le temps de cycle de production n’est que de 18 secondes, et la production journalière moyenne atteint 345 600 pièces.

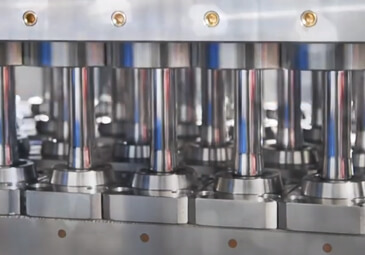

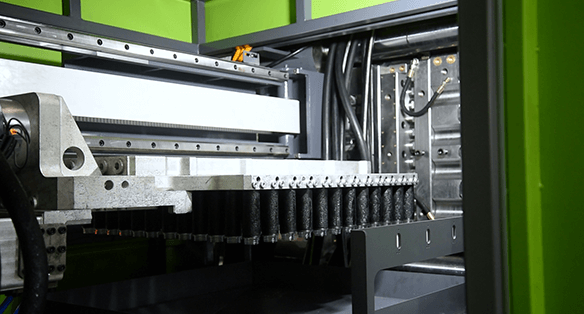

Robot Servo à Entrée Latérale

- Robot servo à entrée latérale avec plateau de préhension - Robot de refroidissement hors moule pour le moulage par injection de préformes.

- 1 à 3 postes de serrage de refroidissement (optionnels).

- Serrages de refroidissement universels adaptés à différentes hauteurs de préformes.

- Base en fonte pour la base du robot et le cadre principal.

- Les serrages et le plateau de préhension sont en aluminium dur aviation, avec contrôleur PLC.

Machines auxiliaires professionnelles et efficaces

●Sécheur, chargeur et refroidisseur dédiés au moulage de préformes de bouteilles en PET.

Économise temps et main-d’œuvre .

- Puisque le corps de la trémie et son fond sont conçus séparément, il est facile de nettoyer les matières et de renouveler les matières de manière simple et rapide. Les pieds en forme de A ou L, le récepteur d’air chaud, le filtre d’entrée du ventilateur, le filtre de l’échappement d’air, la base magnétique et l’aimant magnétique de la trémie sont disponibles en option.

XD est équipée d’un déshumidificateur à cellule en nid d’abeilles. Le tube de matière à sécher antibuée adopte une conception de soufflage par le bas avec un dispositif d’évacuation d’air circulaire, empêchant la dissipation de l’énergie thermique, maintenant la température et améliorant l’efficacité de séchage. L’indicateur de surveillance du point de rosée est disponible à la sélection du client, permettant de contrôler le point de rosée.

Système de contrôle par microordinateur, commandant le fonctionnement automatique de la machine (avec commutateur horaire et système d’alarme à fonctions complètes)

Le moteur principal et la trémie à matière sont conçus séparément, garantissant une utilisation sûre, facile et pratique. L’ensemble du fonctionnement est contrôlé par un ordinateur MicroTrip. Équipé d’un filtre indépendant, qui permet de nettoyer la poussière de manière très pratique.

XMD est principalement utilisé dans le moulage de plastique et de caoutchouc. Puisque le moule utilise de l’eau de refroidissement pour réduire le temps de cycle de moulage, ce qui entraîne un problème de condensation d’eau, il est particulièrement adapté à l’éjection de bouteilles en PET et XMD.

Le convoyeur garantit un transfert rapide, stable et efficace des préformes sur la ligne de production, réduisant la manipulation manuelle et le temps d’attente, et rendant le processus plus intelligent et automatisé.

Gamme complète de modèles : de 2 à 6 cavités, 0,1 L à 20 L, 1 000 à 4 500 unités par heure.

Chauffage précis servo + IR : processeur embarqué 32 bits avec contrôle de puissance à déclenchement par phase ; puissance de la lampe réglable linéairement ; les préformes tournent et pivotent pour un chauffage uniforme et une haute clarté.

Conception économe en énergie : four compact avec chauffage rotatif continu, économisant 20 à 30 % d’énergie par rapport aux modèles traditionnels ; circuit d’air à trois étapes (mouvement à basse pression/surlavage préliminaire, surlavage à haute pression) minimisant la consommation d’air.

Haute stabilité : serrage à bielle à double manivelle, guides linéaires rigides, système de contrôle Delta ; alarme automatique de défaut ; changement de moule en 30 minutes.

Deux configurations : en ligne ou autonome, se connectant de manière fluide au convoyeur de sortie de la machine de surlavage.

Positionnement servo + préhension robotique, enclenchement en une seule étape, rendement ≥ 99,5 %.

Les poignées s’adaptent aux cols de bouteilles de 30 à 120 mm ; changement de serrage en 10 minutes ; modèles monobuse ou double buse, 1 200 à 2 400 unités par heure.

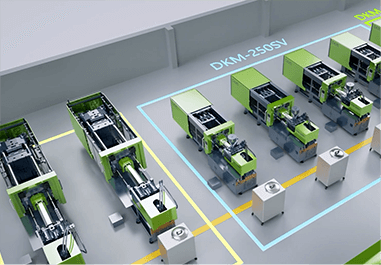

Service Clé en Main pour la Solution de Moulage par Injection de Préformes

- Robot de refroidissement et de collecte à haute vitesse à l'extérieur du moule, double cylindre pour la plastification à haute vitesse (optionnel).

- Plan détaillé de l'usine, plan de distribution de l'eau/air/électricité et conseiller en système d'automatisation.

- Envoi d'ingénieurs, installation de machines, réglage des paramètres et service de formation, cours de formation sur site et en ligne.

Vidéo de la Ligne de Production de Moulage de Préformes à Multi-Cavités DKM

Voici des vidéos de certaines de nos lignes de production de préformes