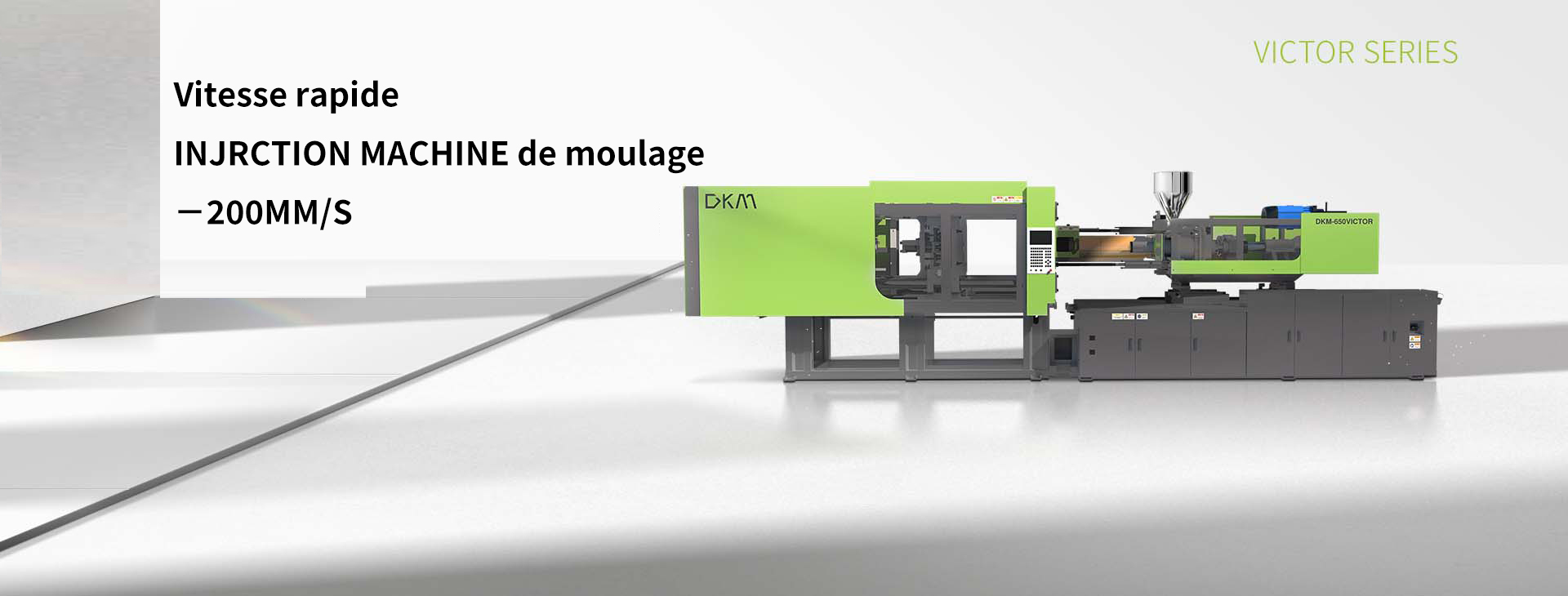

Vitesse rapide Injection moulage Machine-200mm/ S

La série DKM Victor de machines de moulage par injection à vitesse rapide est conçue pour améliorer la qualité et l’efficacité du moulage, avec une vitesse d’injection de 200 mm/ S. Injection à vitesse rapide a été une tendance majeure dans le processus de moulage par injection. Tout en assurant un moulage de précision, la série Victor réduit les cycles de moulage (de 25 à 50%, selon les caractéristiques du moule et des pièces en plastique), améliore considérablement les taux de retour sur investissement, réduit la consommation d’énergie et augmente considérablement la capacité de production. Cela permet aux utilisateurs de gagner sur le marché férocement concurrentiel, aidant les utilisateurs de DKM à devenir les vainqueurs.

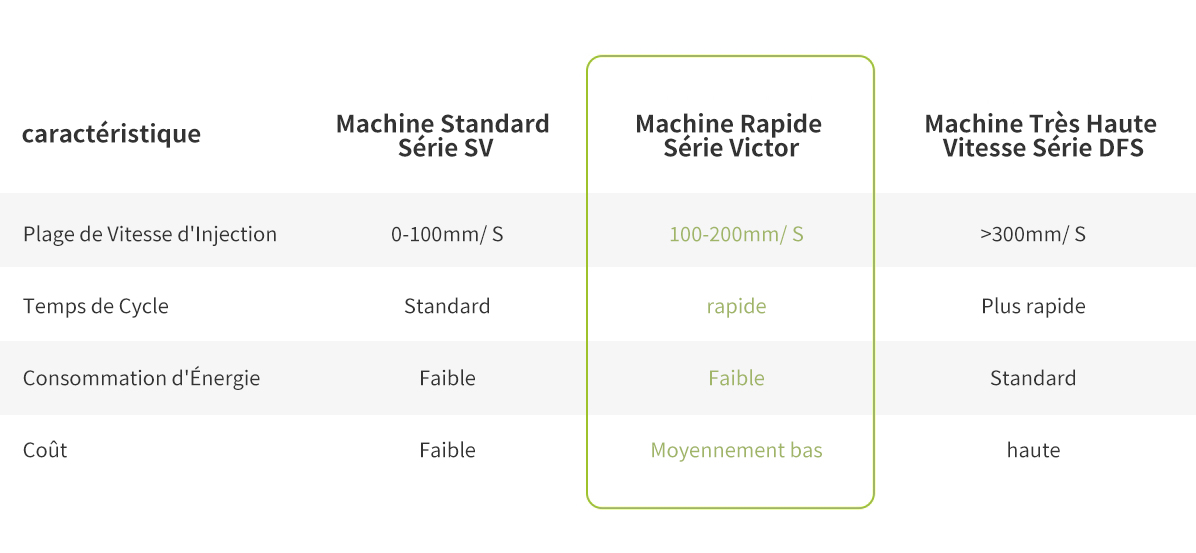

- Comparaison entre les Machines de moulage par Injection à vitesse rapide et d’autres Machines de série

- Les machines de moulage par injection habituelles fonctionnent à des vitesses de ≤100mm/ S, ce qui entraîne un remplissage lent et une solidification prématurée dans les coins de la cavité du moule, ce qui rend difficile la transmission de la pression de maintien. Pour éviter les marques localisées de retrait, une pression de maintien accrue est souvent nécessaire, augmentant le poids du produit. Cela entraîne une dépression de la cavité de la moisissure et des dommages à la surface de séparation causés par une pression localisée prolongée dans la moisissure. Cette méthode d’injection à remplissage lent, même avec une pression de maintien accrue, a peu d’effet sur le traitement des marques de retrait; Les marques de retrait demeurent, ce qui augmente considérablement le taux de défauts de la production.

Les machines à vitesse rapide, cependant, offrent des vitesses d’injection élevées de 200mm/ S, raccourcissent le temps de remplissage de 50%, gardant la fusion tout au long du processus. La transition sans couture entre l’injection et la pression de maintien permet une rétention facile de la pression et un refroidissement simultané de la fonte dans la cavité. Le temps de refroidissement réduit assure une contrainte constante dans la pièce, raccourcissant considérablement les cycles de production et améliorant l’efficacité.

En outre, les machines de moulage par injection à vitesse rapide offrent des coûts et une consommation d’énergie nettement plus faibles que les machines de moulage par injection à grande vitesse, ce qui en fait un choix extrêmement rentable.

- Principaux avantages

Réduction du temps de Cycle de moulage de 25 à 50%

Temps de remplissage d’injection réduit de ≥50%:

Grâce à la technologie de progression rapide des vis dans la machine à vitesse rapide, la vitesse d’injection est considérablement augmentée, conduisant à une réduction substantielle du temps de remplissage du matériau fondu.

Temps de pression de maintien réduit de ≈20%:

La couche de noyau de fusion plus épaisse formée par le remplissage à grande vitesse améliore la fluidité de la compensation de retrait de la fusion, réduisant efficacement la pression et la durée de maintien.

Optimisation simultanée de l’efficacité du refroidissement:

La fusion finale entre plus tôt dans la phase de refroidissement, ce qui réduit le temps de refroidissement total de 50%.

Augmentation de 100% de la vitesse d’ouverture et de fermeture du moule:

La machine à vitesse moyenne utilise des vannes proportionnelles et la technologie de serrage différentiel de moule, doublant la vitesse d’ouverture et de fermeture du moule par rapport aux machines de moulage par injection ordinaires.

Réduction significative du taux de défaut

Éliminer les marques d’évier de surface:

La fusion homogène et le maintien efficace de la pression réduisent considérablement le risque de défauts de retrait, améliorent l’équilibre de densité des produits en plastique moulé, réduisent les contraintes internes des produits, et évitent l’augmentation inutile du volume de matériau.

Suppression des défauts de Flash:

La réduction importante de la pression de maintien réduit au minimum la probabilité de formation d’éclair à la source.

Production économe en énergie, de haute qualité et rentable

Économies d’énergie de plus de 20%:

Le cycle de moulage raccourci conduit à une réduction significative de l’énergie.

Économies d’énergie grâce à la réduction de la pression de maintien de 5%:

La diminution de la pression et de la durée de maintien réduit encore plus la consommation d’énergie.

Amélioration de la qualité et efficacité accrue:

Des taux de produits finis plus élevés et une production accrue par unité de temps permettent une production de haute qualité, économique et efficace.

- Performance structurelle

puissance

Répondre aux diverses demandes de scénarios de Production

Dotée d’un système d’alimentation robuste, la machine s’adapte à une plus large gamme de procédés de moulage et de types de matériaux, répondant de manière globale à des besoins de production complexes et variables tout en améliorant l’adaptabilité et la flexibilité des applications.

vitesse

Le remplissage rapide de la cavité réduit efficacement le stress produit et augmente considérablement les taux de rendement.

Les vannes proportionnelles Standard permettent l’ouverture/fermeture rapide et stable du moule, raccourcissant les temps de cycle.

Les composants plastifiants haute performance assurent une fusion rapide et homogène.

productivité

La production globale a augmenté de 25 à 50%

Grâce à l’optimisation structurelle et à la mise à niveau des systèmes, l’efficacité opérationnelle est considérablement améliorée. Tout en garantissant la qualité du produit, la production par unité de temps augmente considérablement, atteignant jusqu’à 25 à 50% de productivité globale supérieure pour permettre une fabrication efficace.

Efficacité énergétique

Le pré-plastifiant électrique permet des fonctions de plastification simultanées. La vitesse et la qualité de plastification sont améliorées tandis que l’efficacité énergétique globale s’améliore de 20% à 30%, réduisant considérablement la consommation d’énergie et soutenant la fabrication verte.

Les bandes de chauffage infrarouges minimisent les pertes thermiques, augmentent l’utilisation d’énergie, réduisent davantage la consommation d’énergie globale et diminuent les émissions de chaleur d’atelier pour un environnement de production optimisé.

- Gamme d’application

Tous les produits en plastique avec une épaisseur de paroi >0.5mm

Les machines de moulage par injection à vitesse rapide ont une large gamme d’applications, répondant aux besoins des produits ménagers quotidiens, ainsi que le moulage par injection des appareils ménagers noir et blanc et des garnitures intérieures et extérieures automobiles. Ils sont le moyen le plus efficace pour les entreprises de moulage par injection d’améliorer la qualité et de réduire les coûts.

Articles ménagers

Articles ménagers

Boîtiers de jouets

Boîtiers de papeterie

Accessoires agricoles

Applications: haute efficacité, production de masse à faible coût de jouets, nécessités quotidiennes, produits en plastique de petite et moyenne taille, et produits à parois minces.

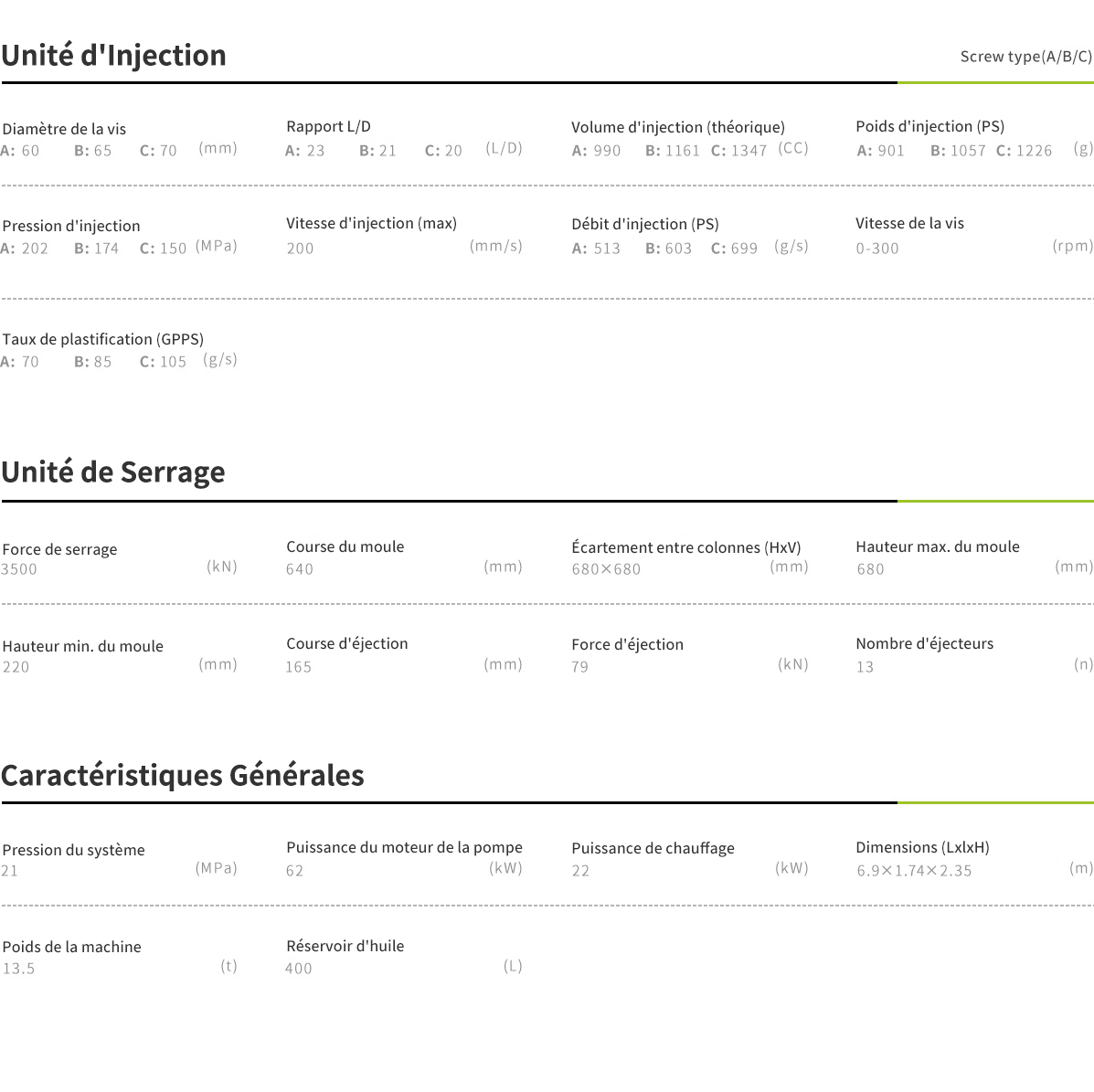

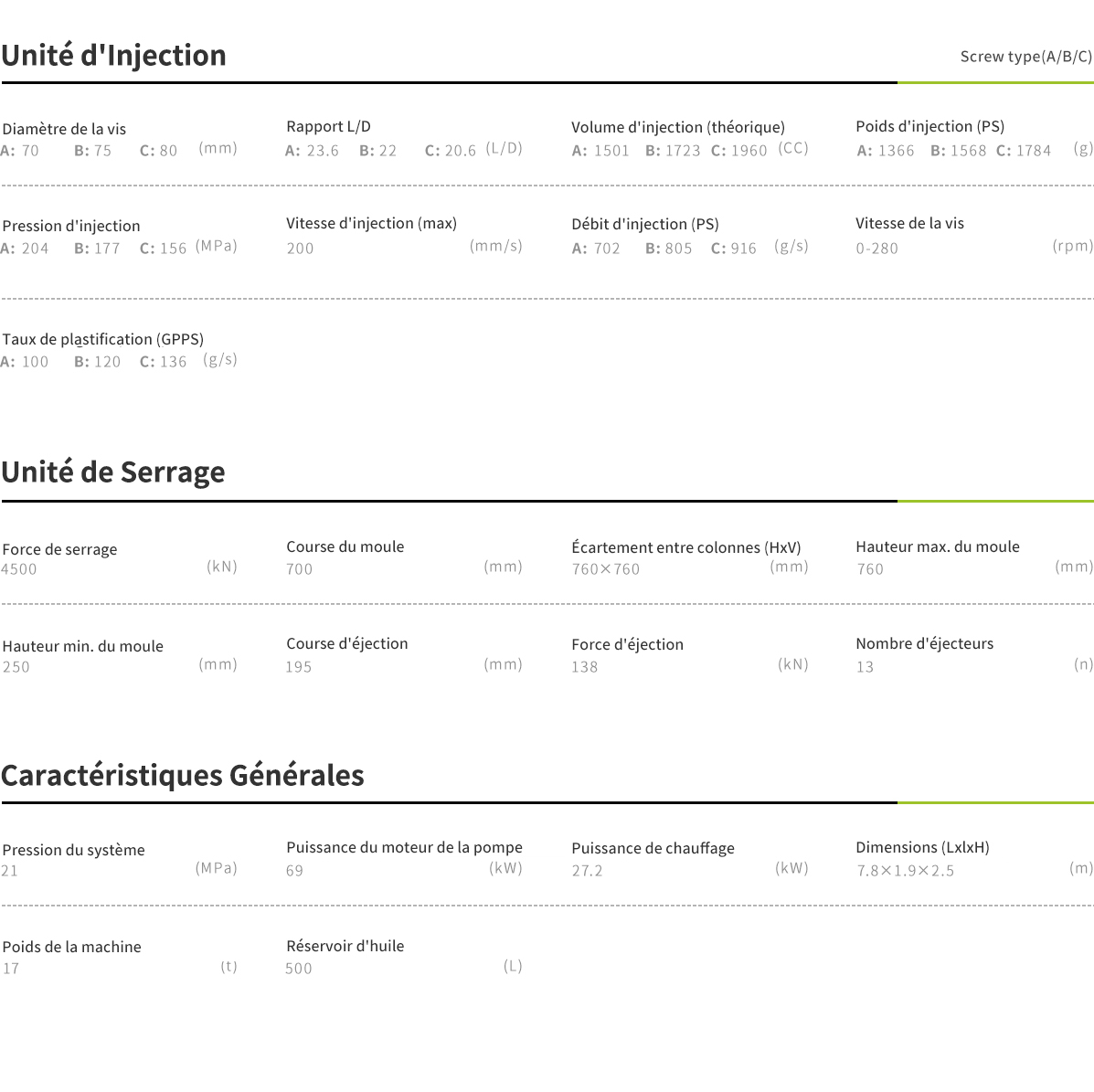

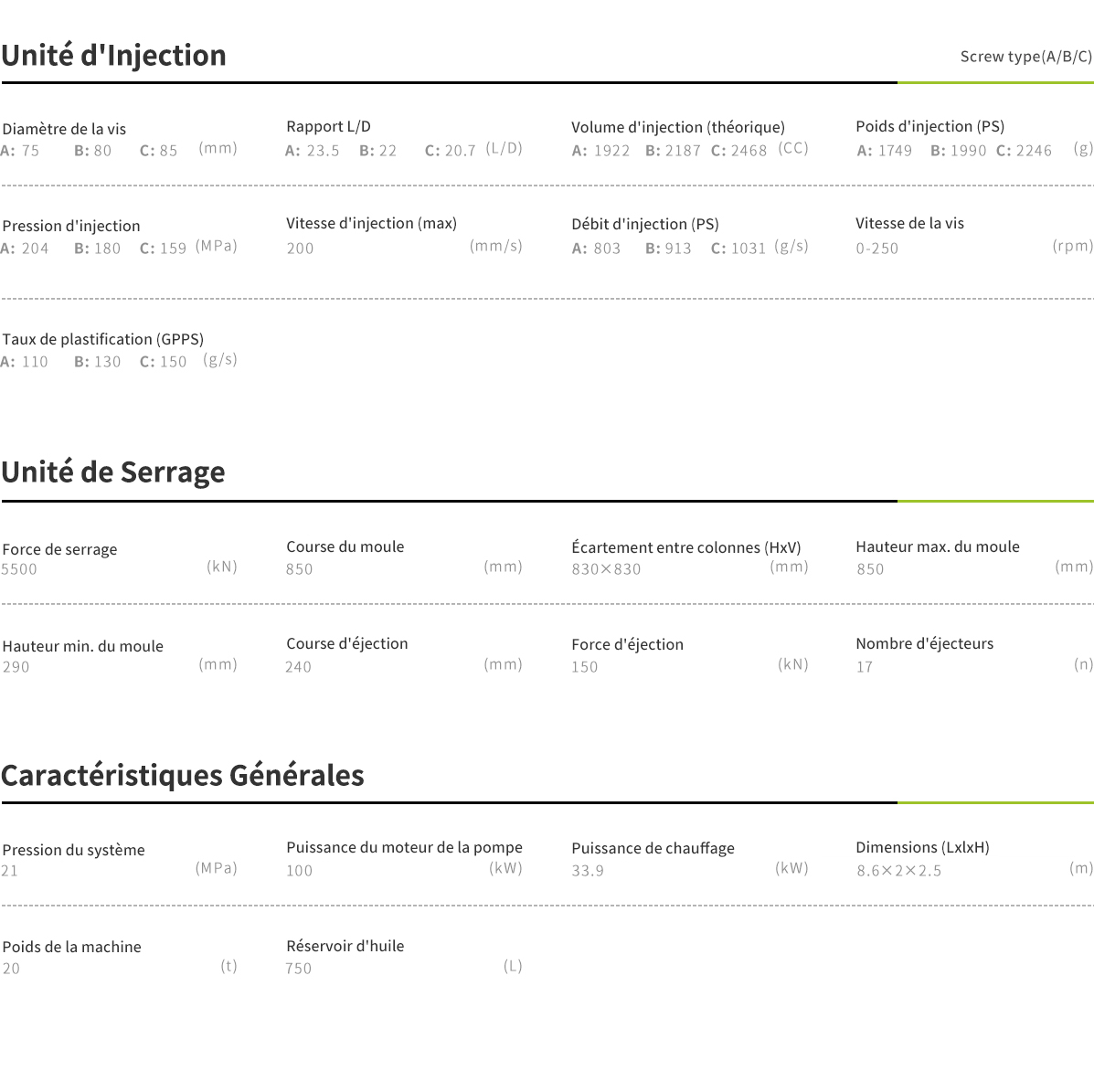

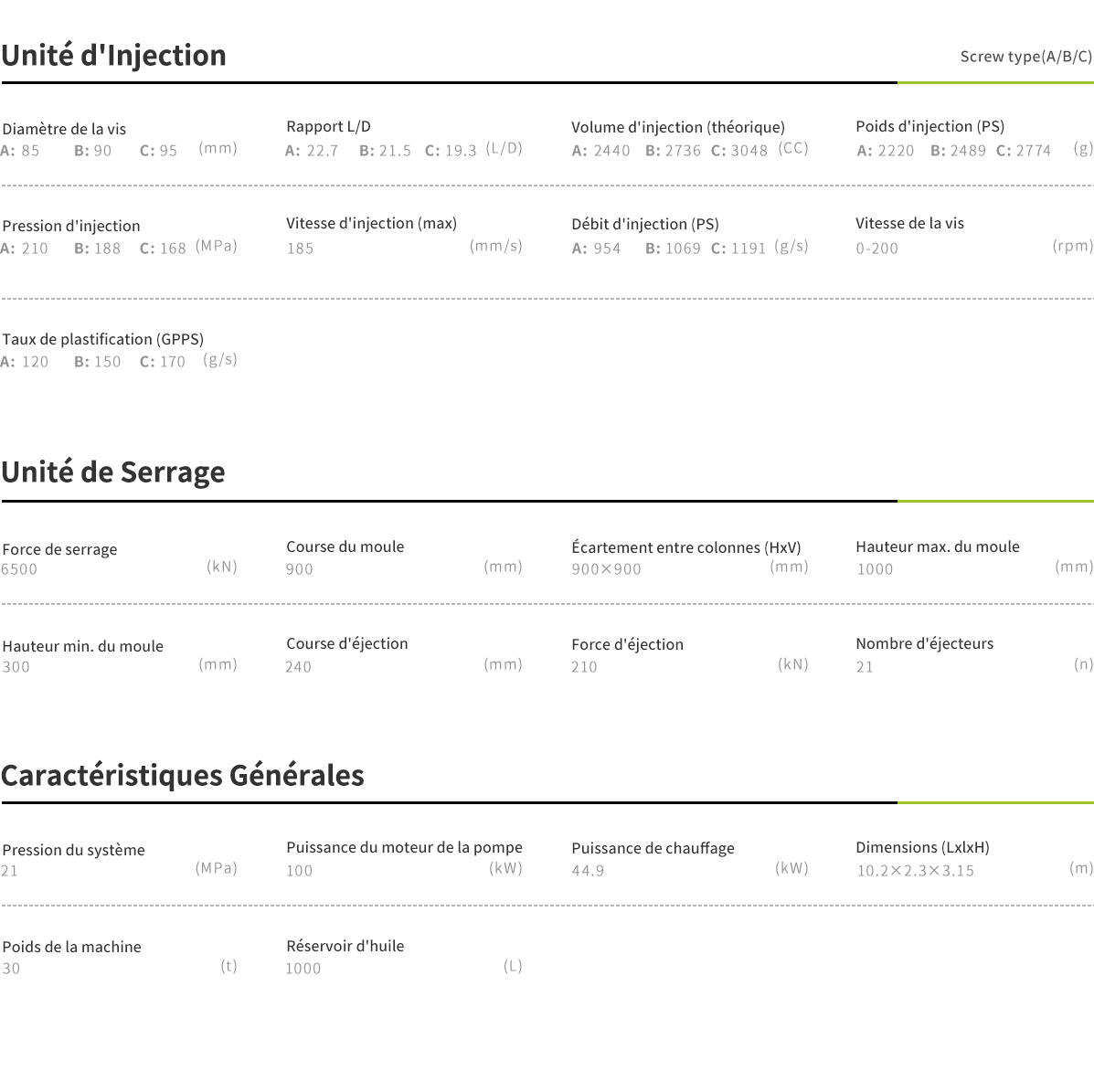

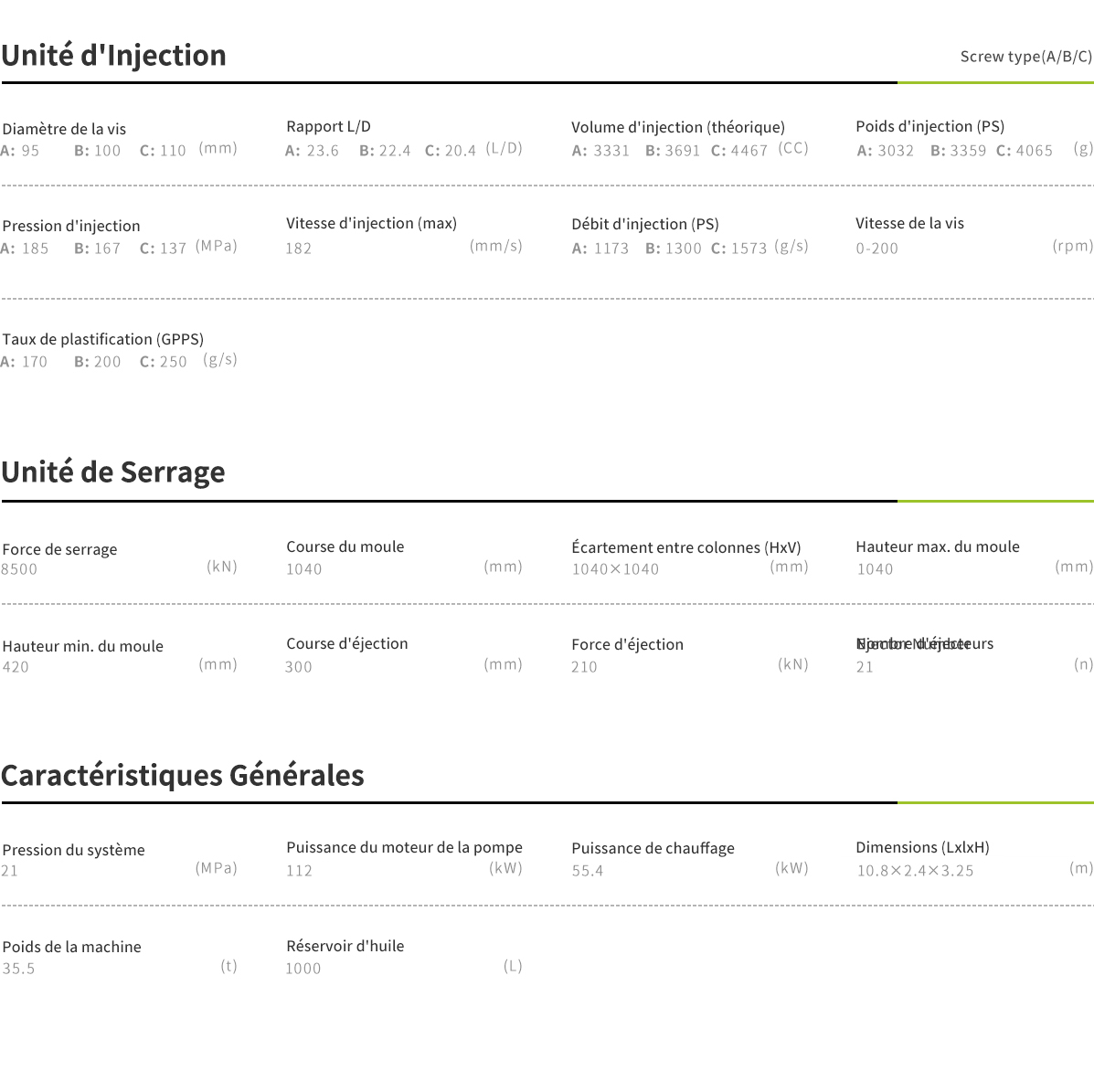

- Paramètres techniques

- Conclusion:

Dans le futur domaine du moulage plastique, les machines de moulage par injection à vitesse rapide devraient former un système d’équipement bien défini avec les machines de moulage par injection à grande vitesse et les machines de moulage par injection ordinaires pour répondre aux divers besoins de production de différentes industries et promouvoir le développement de l’industrie manufacturière vers l’efficacité élevée, l’intelligence et la verdure.